MARK Ⅲ围护系统作为当前大型LNG运输船最常用的两种围护系统之一,因其技术稳定和低自然蒸发率而被广泛应用。绝缘板作为其原材料模块化预制的一部分,也是占原材料体积和重量最多的一部分,通过环氧连接着船体内壳板并支撑着两层屏蔽,可以称之为MARK III的基础。其安装时既要考虑本身安装质量,也要为后续次屏蔽粘贴,TBP/EOB的安装,主屏蔽的安装提供良好的基础。

绝缘板安装前的相关准备工作

MARK III围护系统的绝缘板分为平直绝缘板、两面体、三面体。在安装过程中,船体内壳板上的碰钉起到临时固定绝缘板作用,内壳板上的垫块作为绝缘板调平的参照起到临时支撑绝缘板作用。垫块的存在也使船体内壳板与绝缘板之间产生间隙,在建造过程中,此间隙的存在也便于在绝缘板安装过程中环氧横向的流动,在次屏蔽做声音测试和密性测试时,此间隙使气体更好的在次屏蔽空间的流动;在船舶运营过程,一旦船体内壳板出现小的破损,液货舱周围压载舱的水能够通过这些间隙流向舱底的流水管,通过流水管排除。此外在船营运过程中,整个次屏蔽空间需要通过底部流水管注入氮气,并从顶部液穹流出,此间隙也便于氮气的循环。绝缘板安装结束,环氧固化后,绝缘板是靠背面的环氧的粘性和刚性进行固定并支撑的,在船舶运营过程中,液货舱内液体压力和晃动载荷都是通过环氧传递到内壳板上的。

图1 MARK III系统示意图

绝缘板安装前的关键准备工作,主要分为油漆拉拔试验、测量划线、碰钉垫块安装、环氧施工相关准备工作和碰钉螺栓扭力试验。

各项准备工作的目的和注意点

1.油漆拉拔试验

油漆拉拔试验的目的是验证内壳板低温车间底漆附着力以及此底漆和环氧结合力情况。由于绝缘板最终是靠背部环氧和船体内壳板上低温底漆黏合在一起,因此,此试验是否成功对整个围护系统是否可靠起到决定性的作用。

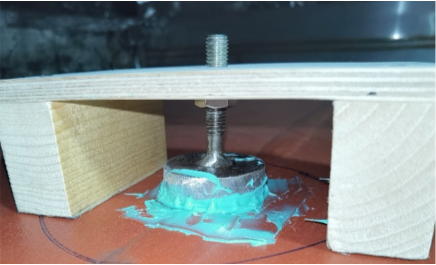

不同厂家的低温底漆有不同的施工要求,但钢板的表面处理情况,油漆的膜厚,油漆表面的清洁状态,和安装的Dolly是否垂直内壳板是此试验的成功关键控制点。在实际施工时,低温底漆的干膜厚度一般会给出一个范围,拿笔者曾经使用的KCC VP186低温底漆来说,干膜厚度要求30~100um,但如果油漆施工干膜厚度达到80um以上,油漆拉拔试验的失败概率就会超过60%,因此油漆施工时,油漆膜厚要尽可能靠近膜厚标准的下限;Dolly在安装前一定要尽可能垂直与内壳板,由于不同的舱壁有角度,因此Dolly安装后要采用合适的工装进行固定,避免由于重力出现不垂直于内壳板情况,在油漆拉拔试验时,造成试验数值不能反应结合力的真实情况。

图2 Dolly实际安装图

2.测量划线

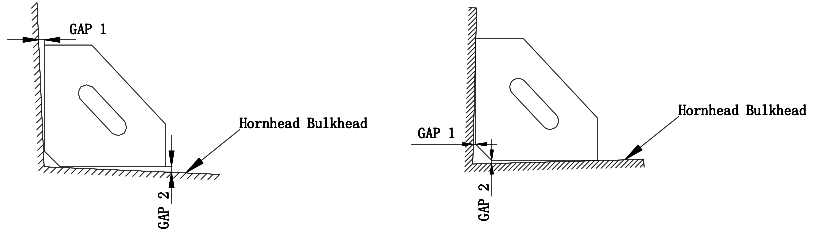

液货舱的船体内壳板的主尺度完工尺寸与理论尺寸难免出现偏差,两个相邻舱壁实际形成的角度与设计角度也会出现偏差,通过测量划线来避免尺寸和几何角度的偏差对围护系统安装的影响,保证主屏蔽波纹板在不同舱壁面间的连续性。

在测量船体主尺度时,舱壁边界参考线的准确性至关重要,在相邻内壳板舱壁角度出现偏差时,用样板画舱壁边界参考线时,角度偏差一定要均匀的分布在两个方向,避免出现单边的累积误差。

图3 样板在舱壁角度出现偏差时如何使用

此外测量船体主尺度时,要从不同的两个方向测量两次,两次结果一致数据才能采用,避免出现操作失误而导致尺寸偏差。

在划线阶段,绝缘板的网格线的位置一定要参照各舱壁的参考轴线BR1/BR2确定,切忌参考相邻的网格线,避免出现累积误差。

3.碰钉垫块安装

碰钉是用来在绝缘板安装阶段固定绝缘板到相应的位置,碰钉是通过碰焊焊接到船体内壳板,由于液货舱周围相邻压载舱,压载舱油漆破损面积要满足PSPC要求,在焊接碰钉时,钢板背面的最高温度不能超过压载舱油漆所承受的最高温度,不然大量的碰钉烧焊造成压载舱油漆大面积破损。因此在选用碰钉WPS的焊接参数时,最薄内壳板碰钉的焊接式样,除了要满足GTT要求的技术参数,还要在焊接时需测量试板背后温度,最大温度要小于压载舱油漆最大允许温度值,此焊接参数才能被采用到实船项目。

垫块是在绝缘板安装时起到支撑左右,也作为绝缘板调平的基准。因此垫块决定的上表面越平,对于绝缘板安装越方便,但在实际安装过程中绝缘板次屏蔽层允许出现一定的平整度偏差,由于液货舱内壳板本身不平整,相邻舱壁之间角度也有一定偏差,过渡的追求垫块的平整会浪费大量的调整时间,因此如何既能保证绝缘板安装平整度在GTT允许的范围内,又不至于浪费大量施工时间过渡调整垫块的平整度,对于项目施工有很大的实际意义。建议两面体、三面体以及与其相邻的平直绝缘板下垫块要尽可能平整,采用GTT提供平整度公差的下限,避免绝缘板之间出现超出范围的不平整度,平整区域的平直绝缘板下的垫块只要不超出GTT提供的平整度公差的上限即可。另外由于三面体涉及三个面,且每个面与内壳板接触面比较小,因此三面体下的垫块尺寸应采用最小规格,避免出现由于垫块本身不平整导致三面体安装超出平整度要求值。

4.环氧施工的相关准备工作

绝缘板与船体之间内壳板之间的环氧有两个作用,通过其粘性使绝缘板固定到船体内壳板上,通过其结构强度,传递绝缘板承受的载荷到船体内壳板上。因此环氧的施工质量对围护系统的可靠性也至关重要。

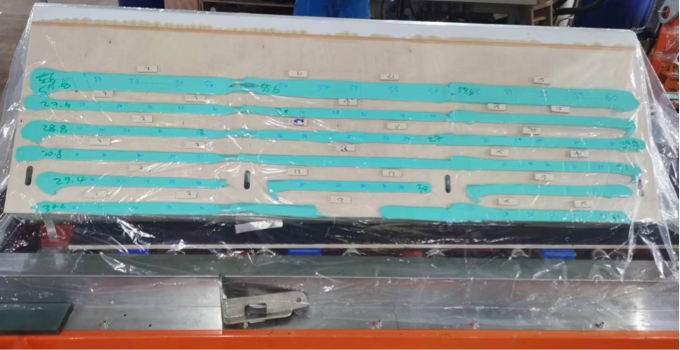

在绝缘板安装前,需要进行MPQT(环氧工艺认证试验)。此试验有三个目的,验证选用环氧的性能,确定环氧机的参数,确定不同周围环境下环氧允许的操作时间。

环氧的施工方式有两种,环氧绳和环氧块。平直绝缘板和两面体绝缘板通常选用环氧绳,三面体通常选用环氧块。无论是环氧绳还是环氧块,GTT对其位置和最小横截面宽度(环氧块是最小直径)都有要求,但在环氧施工时,环氧绳或者环氧块的尺寸除了满足最小尺寸要求外,并非越大越好,如果环氧绳或环氧块的尺寸过大,相邻的环氧绳或环氧块会挤压在一起,导致绝缘板与船体内壳板之间d填满环氧,有违GTT的设计原理,也会导致绝缘板在安装时由于环氧无法向周围空间溢流,无法在规定的碰钉上的扭力下使绝缘板安装到位,存在一定的质量风险,此外过量的环氧对成本也造成一定的损失。因此,选用合适规格的环氧绳或者环氧块在MPQT试验需特别关注。

图4 MPQT时环氧绳按照要求挤压后测量尺寸

5.螺栓扭力试验

绝缘板在安装阶段是通过螺栓固定到液舱内壳板上的,根据绝缘板本身的特点,螺栓的力最终作用到绝缘板上的胶合板上,而胶合板合聚氨酯绝缘是通过胶水粘贴的,当螺栓扭力达到一定值时,绝缘板发生变形导致背面的胶合板就会与聚氨酯泡沫出现裂纹,这从质量的角度是不允许的。此试验的目的就是确定绝缘板安装过程中采用的合适扭力,确保绝缘板不会出现裂纹。

绝缘板螺栓的位置分为有垫块支撑和没有支撑,施加相同的扭力时,没有垫块支撑的位置会发生更大的变形,也更容易出现裂纹,因此在工程上我们分为带垫块区域和不带垫块区域两种不同的扭力,即要确保绝缘板不会出现裂纹,也保证了绝缘板在安装时有更大的操作空间。绝缘板分为平直绝缘板和两面体、三面体绝缘板,根据GTT的设计,两面体和三面体绝缘板背面的胶合板比平直绝缘板更厚,其刚性更强。因此我们在试验时选用平直绝缘板进行试验。平直绝缘板也分为普通绝缘板和高密度绝缘板,高密度绝缘板背后层压木比普通绝缘板更厚,能够更好的抵消扭力值,但由于聚氨酯泡沫密度更大,聚氨酯泡沫刚性也更大,会对胶合板变形更敏感,因此试验时一般要进行两组试验,需要分别试验普通绝缘板和高密度绝缘板。

在试验时要模拟绝缘板实际安装最恶劣的情况,绝缘板要按照实际安装状态敷设对应垫块厚度的环氧,要选用环氧C值下限的垫块区域进行试验,例如绝缘板敷设C2的环氧,在垫块厚度为7.5mm的区域,且在环氧敷设后,在环氧操作时间范围内,保证试验有足够的操作时间情况下,尽可能长的时间让环氧固化,确保绝缘板背后的环氧在安装时更难挤压,确保试验时的扭力能够满足实际生产中各种情况。

在试验时需要采用两种标识不同的计量过的扭力板手,分别对应有垫块支撑区域和没有垫块支撑区域,采用逐步增加5N*M的方式进行对绝缘板螺栓位置施加扭力,每个过程需要记录绝缘板是否出现裂纹,绝缘背面胶合板与液货舱内壳板间隙,直到绝缘板出现裂纹。根据在普通绝缘板和高密度板试验情况,确定工程选用的扭力值。为了简化后续工人安装过程,一般最终选用一组扭力值(一个扭力对应绝缘板有垫块支撑位置,一个扭力对应绝缘板没有垫块支撑位置)作为工程安装普通绝缘板和高密度绝缘板的扭力值。最终选用的扭力值要满足三个条件,在此扭力值下绝缘板不会出现裂纹,且有足够的质量冗余,绝缘板在此扭力下本身的变形不能超过1mm。

结论

本文简单介绍了MARK III围护系统绝缘板相关的设计原理,以及结合笔者的经验,介绍了绝缘板安装前的准备工作关键控制点。MARK III围护系统是一个要求施工很严谨的过程,且施工差错性冗余度很低的系统,任何小的差错一旦被忽略所带来的结果会成几何倍数进行放大。

作者:石东旺 聂亚琦 吴昊 杨长顺

| 留言与评论(共有 0 条评论) “” |